在機械制造的世界里,有一類零件看似不起眼,卻像人體的 “關節” 一樣,將萬千零部件緊密結合 —— 它們就是緊固件(標準件)。從精密儀器到重型機械,從家電產品到航空航天設備,緊固件的身影無處不在。作為標準化程度最高的機械零件之一,其設計合理性、選型科學性直接決定了連接的可靠性、安全性與經濟性。

本文將系統梳理緊固件(標準件)的核心類型、結構特點、精度等級及選型邏輯,結合實際應用場景,為工程師、采購人員及行業愛好者提供一份全面且實用的參考指南。

緊固件,顧名思義,是用于將兩個或多個零件緊固連接成一個整體的機械零件,俗稱 “標準件”。其核心特征是標準化—— 通過國家標準(如 GB 系列)或國際標準(如 ISO 系列)對結構形式、尺寸參數、材料性能及精度等級做出統一規定,確保不同廠家生產的零件可互換、可通用。

標準化的意義體現在三個方面:

降低成本:標準化生產可實現大規模量產,降低設計、加工及庫存成本;

提升效率:工程師無需重復設計基礎零件,可直接根據標準選型,縮短研發周期;

保障可靠:標準件的性能經過驗證,可減少因零件不匹配導致的連接失效風險。

在各類緊固件中,螺紋連接是應用最廣泛的形式,其通過內外螺紋的嚙合實現可拆卸連接,靈活性遠超焊接、鉚接等不可拆連接。下文將以螺紋連接類標準件為核心,展開詳細解析。

螺紋連接的本質是利用螺紋的自鎖性(斜面摩擦原理)將被連接件夾緊,根據結構形式和應用場景的不同,可分為四大基本類型:

螺栓連接是最常見的螺紋連接形式,由螺栓、螺母配合實現,被連接件均需加工通孔。根據配合精度和受力特點,可分為兩種:

結構特點:被連接件的通孔與螺栓桿之間為間隙配合(如 H11/c11),通孔無需高精度加工(一般為 IT11 級),甚至可保留鑄造孔或粗鉆孔。

優勢:結構簡單、拆裝方便,不受被連接件材料限制(金屬、塑料、木材均可),成本極低。

短板:無法保證被連接件的相對位置精度,橫向載荷主要靠摩擦力傳遞,適用于載荷較小或無嚴格定位要求的場景。

典型應用:建筑腳手架、機床外殼、家具框架等。

結構特點:被連接件通孔與螺栓桿采用基孔制過渡配合(如 H7/m6 或 H7/n6),通孔需鉸制加工(精度達 IT7-IT8 級),螺栓桿部無螺紋段與孔直接接觸。

優勢:能精確固定被連接件的相對位置,橫向載荷可通過螺栓桿與孔的擠壓直接傳遞,承載能力強。

短板:孔加工精度要求高,成本較高,拆裝時需注意保護孔壁。

典型應用:齒輪箱內齒輪與軸的定位、機床工作臺的固定等。

螺釘連接無需螺母,螺釘直接擰入一個被連接件的螺紋孔中,另一被連接件加工通孔(或無需通孔,直接靠螺釘頭部壓緊)。

結構特點:螺釘桿部全螺紋,頭部形式多樣(圓頭、沉頭、六角頭等),可根據裝配空間選擇。

核心優勢:結構緊湊,節省空間,無需為螺母預留安裝位置。

關鍵局限:頻繁拆卸會導致螺紋孔磨損(尤其被連接件為軟質材料時),因此僅適用于受力不大或不常拆卸的場合。

典型應用:電器面板固定、塑料零件連接、輕型機械的非關鍵結構。

雙頭螺柱是兩端帶螺紋的柱狀零件,一端擰入被連接件的螺紋孔(固定端),另一端穿過通孔后用螺母緊固(連接端),專為特殊場景設計:

被連接件之一太厚(無法加工通孔);

被連接件材料較軟(如鋁、銅,避免螺紋孔磨損);

需要頻繁拆裝(僅拆螺母,不拆螺柱)。

緊定螺釘通過末端頂住另一零件表面或凹坑,實現兩個零件的相對位置固定,傳遞不大的力或扭矩。

錐端:末端呈 60° 或 90° 錐角,可嵌入被連接件表面,適用于表面硬度低(如塑料、有色金屬)或不常拆卸的場合(如玩具齒輪定位);

平端:末端為平面,接觸面積大,壓強小,適用于緊定硬度較高的表面(如鋼軸),減少表面損傷(如電機軸與皮帶輪定位);

圓柱端:末端為圓柱,需配合軸上凹坑使用,定位精度高,適用于空心軸等薄壁零件(如傳動軸上的套筒固定)。

螺紋連接的可靠性,離不開各類標準連接件的精準配合。以下是機械制造中最常用的 8 類標準件,從結構到應用,一文講透:

六角頭螺栓是螺栓家族的 “主力軍”,頭部為正六邊形,桿部可加工全螺紋或部分螺紋,按精度分為 A、B、C 三級(GB/T 5780-5783)。

汽車底盤固定、橋梁鋼結構、通用機械機架等。

如前文所述,雙頭螺柱兩端帶螺紋,中間為光桿或腰桿,按固定端螺紋長度分為 L1=1d、1.25d、1.5d、2d(d 為公稱直徑),適配不同材料:

公稱直徑:M5~M100;

總長度:20mm~500mm;

螺紋精度:通常為 6g(外螺紋)。

螺釘的核心特點是 “無螺母”,頭部形狀和槽型設計直接決定其適配場景,常見類型如下:

圓頭螺釘:頭部半球形,突出表面,美觀但占空間,適用于家具、輕型設備;

盤頭螺釘:扁圓形頭部,高度低于圓頭,適用于電器面板、裝飾件;

沉頭螺釘:錐形頭部,可沉入被連接件,表面平齊,適用于儀器面板、精密模具;

六角頭螺釘:可承受較大扭矩,適用于受力較大的隱蔽連接(如機械內部固定);

圓柱頭螺釘:頭部圓柱形,接觸面積大,適用于模具、夾具等需要穩定連接的場景。

一字槽:加工簡單,但對中性差,易打滑,僅用于輕載、低頻次操作(如玩具);

十字槽:對中性好,頭部強度高,適配自動化裝配線(如手機、電腦外殼批量生產);

內六角:可傳遞大扭矩,頭部緊湊,替代六角頭螺栓用于空間狹小的場合(如電機端蓋)。

緊定螺釘雖小,卻是軸類零件定位的 “關鍵先生”,頭部槽型以一字槽、內六角為主,末端形狀決定應用場景(前文已詳述)。

軸上齒輪的周向固定(防止打滑);

軸承內圈的軸向定位(限制竄動);

套筒與軸的相對位置固定。

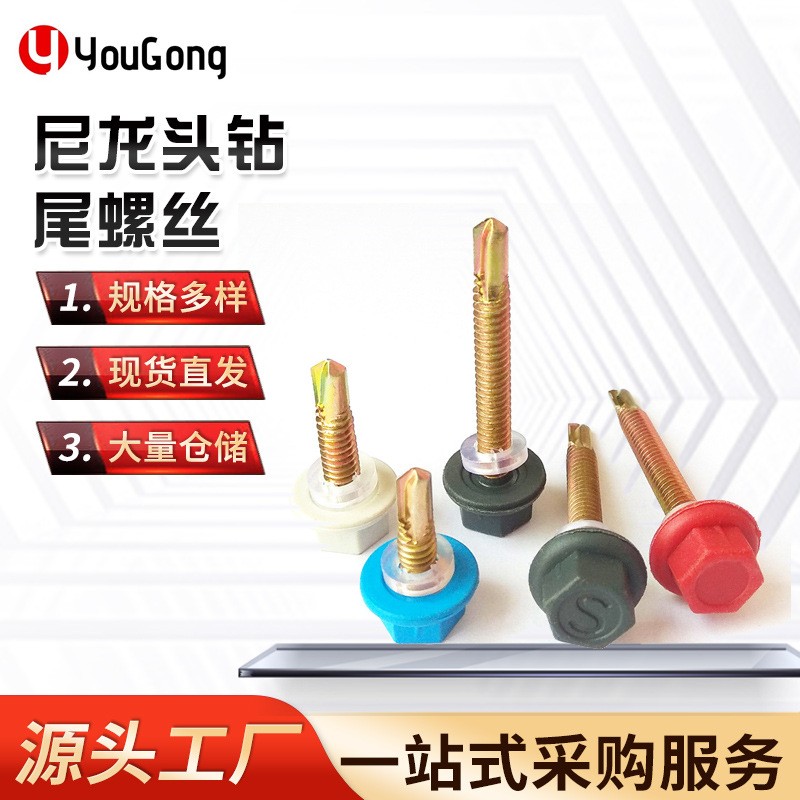

自攻螺釘能在被連接件上直接攻出螺紋,省去預加工螺紋孔的步驟,是薄板、軟質材料連接的 “利器”。

螺紋:螺距大、牙型尖(三角形或梯形),大徑相同下,小徑比普通螺紋小 10%~15%(如 M4 自攻螺釘小徑≈3mm,普通螺紋≈3.24mm),便于切削材料;

末端:錐端(鋒利,適合較厚材料)或平端(避免刺破薄板);

材料:滲碳鋼(10#、20#),滲碳淬火后表面硬度≥45HRC(保證切削能力)。

金屬薄板(厚度≤3mm 的鋼板、鋁板);

塑料(ABS、PP、尼龍等);

木材、纖維板等。

十字槽盤頭自攻螺釘:GB/T 845;

沉頭自攻螺釘:GB/T 846。

六角螺母與螺栓、螺柱配合,通過擰緊產生夾緊力,按厚度分為三類(GB/T 6170-6177):

A、B 級螺母與同級螺栓配合(精密連接);

C 級螺母與 C 級螺栓配合(通用場景)。

圓螺母外形為圓形,內孔帶螺紋,側面開槽(用鉤形扳手操作),專為軸上零件軸向固定設計,必須與止動墊圈配合防松(GB/T 812-815)。

滾動軸承內圈的軸向固定(電機軸、齒輪軸);

軸上套筒、擋圈的定位;

大型絲杠的端部鎖緊。

軸上加工螺紋和軸向槽(用于固定止動墊圈);

止動墊圈內舌嵌入軸槽,外舌對準螺母槽;

擰緊螺母后,將外舌折彎嵌入螺母槽,完成鎖緊。

墊圈看似簡單,卻能解決連接中的三大核心問題:保護表面、分散壓力、補償間隙,主要類型如下:

彈簧墊圈(GB/T 93):擰緊時產生彈性變形,持續施加預緊力,防松效果中等,適用于振動較小的場景;

止動墊圈(GB/T 858):與圓螺母配合,剛性防松,適用于高速旋轉軸;

齒形墊圈:表面帶齒,嵌入被連接件表面,防松效果好,適用于重型機械。

緊固件的精度直接影響配合間隙、受力均勻性及連接可靠性。根據 GB/T 3103.1-2002《緊固件公差 螺栓、螺釘、螺柱和螺母》,螺紋連接精度分為 A、B、C 三級,核心差異體現在公差帶與加工要求。

公差控制:

表面質量:Ra≤3.2μm,允許輕微加工痕跡。

應用場景:

汽車發動機缸體與缸蓋連接(受變載荷);

模具模板連接(需頻繁拆裝);

工程機械的傳動部件。

禁止 “高等級螺栓配低等級螺母”(如 A 級螺栓配 C 級螺母),否則會因螺母公差過大導致配合松動;

非精密場景無需追求高等級(如農機用 A 級螺栓,成本增加 3 倍但無實際收益);

批量生產時,同一批次緊固件需保證精度一致性(通過抽檢公差帶實現)。

緊固件選型是機械設計的 “基本功”,錯誤選型可能導致連接松動、斷裂甚至設備失效。以下四步法則,幫你精準匹配需求:

軸向載荷(拉伸 / 壓縮):優先選螺栓連接,根據載荷計算螺栓直徑(參考公式:F≤[σ]×A,A 為螺紋小徑截面積,[σ] 為材料許用應力);

橫向載荷(剪切 / 沖擊):鉸制孔用螺栓(靠桿部剪切)或普通螺栓 + 防松措施(靠摩擦力);

微小載荷 / 定位:緊定螺釘(傳遞扭矩≤50N?m)或螺釘連接。

即使選型正確,不當的安裝和維護也會導致緊固件失效。以下關鍵要點需牢記:

預緊力控制:

防松措施:

避免偏載:

墊圈與被連接件表面貼合(不平用斜墊圈);

多個螺栓均勻擰緊(對角順序)。

隨著工業 4.0 和高端制造的發展,緊固件正朝著三個方向升級:

高強度化:8.8 級以上高強度螺栓(如 10.9 級、12.9 級)在新能源汽車、風電設備中普及,材料從碳鋼向合金結構鋼(40Cr、35CrMo)延伸;

智能化選型:通過 CAD 插件(如 SolidWorks 的標準件庫)或 AI 工具,輸入參數即可自動推薦緊固件型號,減少人為誤差;

綠色制造:采用環保電鍍(無鉻鈍化)、再生材料,降低生產過程中的能耗與污染。

緊固件雖小,卻是機械連接的 “基石”。從日常家電到航天工程,其可靠性直接關系到產品的安全與壽命。掌握緊固件的類型、特點及選型邏輯,不僅能提升設計效率,更能從源頭避免連接失效風險。

無論是工程師、采購人員還是行業愛好者,理解 “標準” 的意義、尊重 “細節” 的價值,才能讓這些 “小零件” 真正撐起機械世界的 “大骨架”。

七、行業趨勢:緊固件的 “升級之路”

七、行業趨勢:緊固件的 “升級之路”